La maintenance préventive est une stratégie clé pour maximiser l'efficacité opérationnelle et minimiser les coûts dans divers secteurs industriels. Bien que ses avantages soient bien connus, de nombreuses entreprises éprouvent encore des difficultés à la mettre en œuvre. Passer d'une approche réactive (corrective) à un modèle proactif (préventif) nécessite des changements dans les processus, les mentalités et l'adoption de technologies.

Qu'est-ce que la maintenance préventive ?

La maintenance préventive comprend des actions programmées et planifiées visant à assurer le fonctionnement optimal des équipements avant que ne surviennent des défaillances ou des pannes. Cela comprend

-

Inspections régulières

-

Entretien périodique

-

Réglages et lubrification

-

Remplacement des pièces en fonction du cycle de vie des actifs

L'objectif principal est de réduire les temps d'arrêt non planifiésLa mise en place d'un système de gestion de l'environnement permet de réduire les coûts, de prolonger la durée de vie des équipements et d'améliorer la productivité globale.

Principaux avantages de la maintenance préventive

La mise en œuvre d'une stratégie de maintenance préventive présente de nombreux avantages, notamment

1. Réduction des coûts

L'entretien proactif des équipements aide minimiser les réparations d'urgence et d'éviter des arrêts de production coûteux.

2. Prolongation de la durée de vie de l'équipement

Des actifs correctement entretenus durer plus longtempsLe système de gestion de l'information permet de maximiser le retour sur investissement au fil du temps.

3. Efficacité opérationnelle accrue

L'entretien planifié garantit une meilleure utilisation des ressourcesréduisant ainsi les pannes critiques.

4. Amélioration de la sécurité sur le lieu de travail

Un entretien régulier réduit le risque de défaillance du matériel qui pourrait poser des problèmes de santé publique. risques pour la sécurité aux employés.

En outre, les entreprises qui adoptent contrats de maintenance préventive gagner en prévisibilité dans la budgétisation, réduire les coûts imprévus et améliorer la qualité du service.

Pourquoi les entreprises ont-elles encore recours à la maintenance corrective ?

Malgré les avantages évidents, de nombreuses entreprises hésite à passer à la maintenance préventive. A étude de Deloitte a révélé qu'un grand nombre d'entreprises s'en remettent encore à la maintenance corrective, se contentant de régler les problèmes lorsqu'ils surviennent. Les principaux défis à relever sont les suivants :

-

Résistance au changement: De nombreuses organisations ont l'habitude de procéder à des réparations réactives en raison des coûts immédiats perçus comme moins élevés.

-

Manque de données précises: Sans informations fiables, les entreprises ont du mal à justifier les investissements dans la maintenance préventive.

-

Perception d'un investissement initial élevé: Les entreprises qui ne disposent pas de systèmes de contrôle peuvent considérer que les stratégies de prévention sont coûteuses.

Comment mettre en œuvre avec succès un plan de maintenance préventive ?

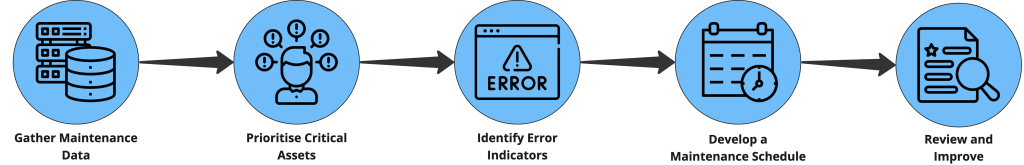

Un projet bien structuré plan de maintenance préventive commence par la collecte et l'analyse des données. Voici comment commencer :

-

Collecte des données de maintenance

-

Suivre les interventions antérieures, les anomalies et les taux de défaillance des équipements.

-

Identifier les tendances en matière de pannes et de fréquence des réparations.

-

-

Priorité aux actifs critiques

-

Privilégier les actifs présentant les caractéristiques suivantes des taux d'intervention élevés au cours de l'année écoulée.

-

Déterminer les équipements qui subissent problèmes fréquents ou des anomalies.

-

-

Identifier les indicateurs d'erreur

-

Analyser les schémas de défaillance et les causes profondes.

-

Définir des signes d'alerte pour les pannes potentielles.

-

-

Élaborer un programme d'entretien

-

Set (jeu de mots) échéances pour les inspections, les réparations et les remplacements de pièces.

-

Attribuer des tâches détaillées, des priorités et les ressources nécessaires.

-

Comment FullyOps peut aider

Nous permettons aux entreprises de prendre le contrôle de leurs processus de maintenance grâce à un système de gestion de la maintenance. une approche axée sur les données et l'efficacité. Notre plateforme est conçue pour rationaliser la gestion des ordres de travail et faciliter le passage à une gestion plus efficace. contrats de maintenance préventive.

Par centraliser et structurer des données détaillées sur la maintenance corrective - telles que les anomalies, les pièces et les coûts - FullyOps fournit une vision claire des tendances en matière de défaillance des équipements. Cela permet aux entreprises de démontrer la avantages concrets de la maintenance préventive, y compris réduction des coûts de réparation, allongement de la durée de vie des actifs et optimisation des dépenses opérationnelles.

Avec un approche proactiveFullyOps permet aux entreprises de présenter des arguments solides en faveur de l'adoption d'un système de gestion de l'information. stratégies de maintenance préventiveet de garantir une une transition plus douce et plus rentable.

Améliorez vos opérations et maximisez votre efficacité avec FullyOps

- Pour les équipes de maintenance

- Assurez le bon déroulement des opérations grâce à la gestion automatisée des ordres de travail, au suivi en temps réel et à la coordination transparente entre les équipes.

- Pour les prestataires de services

- Optimisez l'efficacité des services sur le terrain grâce à une programmation intelligente, une planification des ressources et des outils conviviaux pour une gestion mobile.

- Pour les gestionnaires d'actifs

- Bénéficiez d'une visibilité totale sur les cycles de vie des actifs, les calendriers de maintenance préventive et le suivi de la conformité, le tout en un seul endroit.